长期以来,深孔加工一直是机械加工的难点。当孔的深度与孔径之比达5倍以上,传统加工方法就会面临排屑困难、散热不足、刀具易损等问题。

随着航空航天、汽车零部件、模具制造等领域对深孔加工的需求日益增加,如何高效、精准地完成深孔加工成为制造企业必须面对的挑战。

下面小编就来推荐几款能够解决深孔加工难点,提高加工效率的刀具。

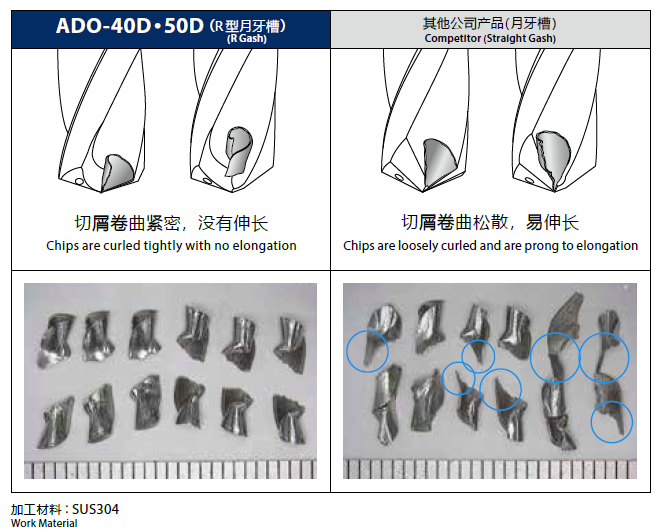

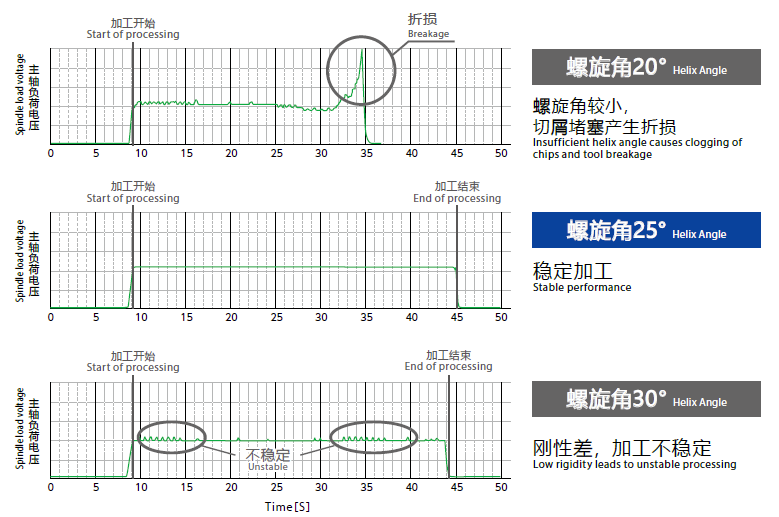

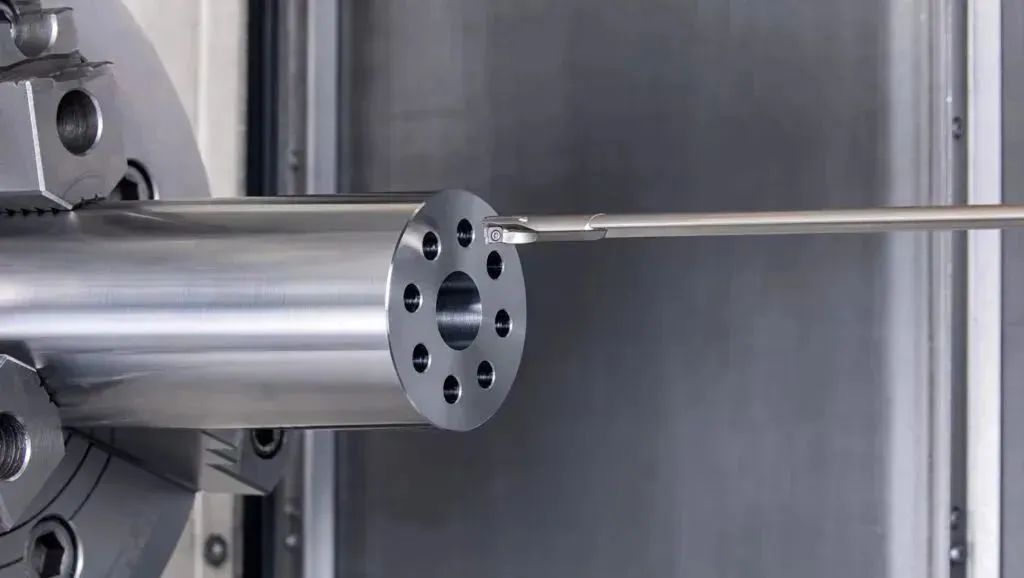

NO.1 欧士机ADO深孔钻 内冷油孔硬质合金深孔钻 40D/50D 适用多种材料 应对的加工挑战: 深孔加工中经常因为排屑不畅、冷却不足、刀具刚性差而导致的效率低下与寿命不稳。 核心优势: ADO-40D/50D 通过其独特的“R型月牙槽” 设计,显著降低切削阻力并实现细小卷曲切屑的稳定顺畅排出。 其优化的25°螺旋角经过OSG严格测试,被证实是平衡排屑效率与刀具刚性的黄金角度,有效避免小角度堵屑和大角度刚性不足的问题。 高压内冷油孔确保冷却液直达切削点,强力降温润滑并辅助排屑。 加之OSG自主研发的EgiAs涂层提供卓越的高韧性、耐磨性及耐热性,共同保障了刀具很长的使用寿命和稳定的加工表现。 NO.2 泰珂洛DeepTriDrill zui小直径D7.94mm 应对的加工挑战: 模具中的冷却孔和轴类零件的深孔加工,需要高精度和高效加工。然而,传统的钎焊枪钻需要重新修磨,使得刀具管理繁琐,阻碍了生产率的提升。此外,其加工效率低,常常成为生产线中的瓶颈。 核心优势: DeepTriDrill 的可转位设计简化了刀具管理,刀片磨损后能够快速更换,大幅减少停机时间,特别适合解决传统钎焊枪钻修磨繁琐的痛点。 它基于成熟的BTA刀具技术,在深孔加工中能提供优异的圆度、直线度和表面光洁度。 其加工效率相比传统枪钻实现了翻倍提升,有效解决产线瓶颈问题,且丰富的产品线(含小直径选项) 能广泛满足模具冷却孔、轴类零件等多样化深孔加工需求。 NO.3 肯纳 KenDrill™ HPR深孔钻 12DX-50DX zui高可定制72DX 应对的加工挑战: 铸铁是很常见、而且应用非常广泛的材料,但在铸铁孔加工中经常遇到很多难题,比如以下这三方面: 第一,铸造表面的夹杂物和气孔,会导致加工过程的不稳定,刀具异常破损、寿命难以预测,在批量加工时是一大隐患。 第二,孔加工质量难以保证,这主要是因为钻头定向不稳,导致孔的形位公差不满足要求。 第三,蠕墨铸铁本身导热率比较低,加工时切削区域的热量无法排出,过高的温度就会造成刀具寿命大大降低,导致生产成本的增加。 核心优势: 专为攻克铸铁深孔加工难题设计的HPR钻头,其多层AlTiN/AlTiSiN超耐磨涂层能强力抵抗铸铁加工中常见的极端摩擦、高热以及铸造缺陷(夹杂物/气孔)的冲击,显著提升刀具寿命的稳定性和可预测性。 特别设计的低推力钻尖能在夹紧不良、加工薄壁或主轴功率有限等苛刻条件下,依然zui大限度地保证孔的直线度和加工质量。 其超高抛光并加宽横截面的排屑槽实现了“无忧排屑” ,有效带走切削区域热量,缓解铸铁导热差的难题。 圆角半径设计进一步延长了刀具寿命并提升钻孔质量。该钻头支持高速高进给加工,钻孔深度可达惊人的8倍径 ,在铸铁材料加工中表现强劲。

互动区

互动区